www.tres.pl - Baza wiedzy Trawers ERP - Spis treści

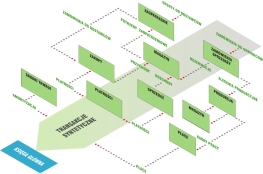

Trawers ERP Produkcja. Podstawowe funkcje 1. Zlecenia produkcyjne - podstawa systemu produkcyjnego 2. Ewidencja zdarzeń produkcyjnych 3. Kiedy i jak rejestrować zlecenie produkcyjne ? 4. Rezerwowanie materiałów i zasobów dla zleceń produkcyjnych 5. Wydawanie materiałów 6. Rejestrowanie wykonania operacji 7. Rejestrowanie operacji obcych 8. Przyjmowanie wyrobów gotowych do magazynu 9. Monitorowanie przebiegu realizacji zleceń 10. Planowanie potrzeb materiałowych 11. Harmonogramowanie operacji 12. Podsumowanie 13. Podstawowe funkcje użytkowe 14. Podstawowe zbiory danych 15. Przepływ operacji 16. Podstawowe systemy i ich powiązania 17. Tematy powiązane *************************************************************************** Ten dokument opisuje elementy i funkcje programu Trawers używane do planowania, realizacji i rozliczania produkcji Sprzedaż, zakupy, płatności, księgowość itp. opisane są w innych dokumentach Procesy gospodarcze 1. Zlecenia produkcyjne - podstawa systemu produkcyjnego Zapisy w kartotece zleceń produkcyjnych informują system o tym, jaki wyrób, ile i na kiedy chce się wyprodukować. W istocie są poleceniami wytworzenia określonej ilości wyrobu gotowego lub pół-produktu Kartoteka zleceń produkcyjnych W chwili otwarcia zlecenia, system rezerwuje (alokuje) dla zlecenia zasoby materiałowe oraz pozostałe zasoby (praca, stanowiska robocze) Podczas realizacji produkcji - w systemie rejestrowane są zdarzenia powiązane ze zleceniami: * Wydawane są materiały * Rejestrowane jest wykonanie operacji produkcyjnych (robocizny bezpośredniej) i prac przygotowawczo-zakończeniowych * Automatycznie, bo w powiązaniu z operacjami, rejestrowane są narzuty np. koszty wydziałowe i ogólnozakładowe * Rejestrowane są operacje obce, np. cynkowanie, malowanie Dokumenty w produkcji Po wykonaniu wyrobu - koszty rejestrowanych zdarzeń są sumowane i tworzą koszt rzeczywisty (rejestrowany) wyrobu. Koszty w systemie produkcji Wyrób można przyjąć do magazynu i następnie sprzedać (wyrób finalny) bądź użyć w innym zleceniu (pół-produkt) 2. Ewidencja zdarzeń produkcyjnych W programie Trawers rejestruje się zdarzenia związane z zasobami materiałowymi, tj. rozchody materiałów (komponentów) i przychody wyrobów oraz pozostałych zasobów, tj. pracy ludzkiej, stanowisk roboczych i operacji obcych Zasoby materiałowe i zasoby poza-materiałowe tj. praca i operacje obce zdefiniowane są w oddzielnych bazach normatywnych: stanowisk, maszyn, wzorników operacji oraz w bazie operacji - technologii wykonania wyrobu Procesy technologiczne RO Podczas realizacji produkcji, wykonanie operacji własnych i obcych rejestrowane jest w powiązaniu z tymi bazami. Daje to możliwość szczegółowego śledzenia kosztów w rozbiciu na poszczególne zasoby oraz możliwość planowania i harmonogramowania prac na poszczególnych stanowiskach roboczych Aby ewidencjonować zdarzenia trzeba ustalić stanowiska robocze, ustalić typowe operacje (wzorniki) i wypełnić kartoteki operacji - procesów technologicznych Rejestrowanie danych produkcyjnych 3. Kiedy i jak rejestrować zlecenia produkcyjne ? Metody: 1. Ręcznie: gdy firma produkuje na zlecenie odbiorcy, to rejestruje się zlecenie produkcyjne w powiązaniu z odbiorcą i jego zamówieniem sprzedaży w ZP > Kartoteka zleceń > Rejestracja 2. Ręcznie: gdy firma produkuje na skład, to rejestruje się zlecenie bez powiązania z odbiorcą w ZP > Kartoteka zleceń > Rejestracja 3. Automatycznie: gdy używa się modułu MRP do budowania planu potrzeb materiałowych, to można automatycznie dopisać zlecenia do kartoteki zleceń produkcyjnych na podstawie pozycji planu, z poleceniem: PRODUKOWAĆ MRP Tworzenie zleceń Ta metoda jest rekomendowana, gdyż tylko program MRP w pełni uwzględni wszystkie potrzeby i zapewni, że na każdy niezbędny w terminie produkt, będzie otwarte zlecenie Także zamówienia zakupu powinno się automatycznie generować na podstawie pozycji planu MRP z poleceniem: KUPIĆ MRP Tworzenie zamówień zakupu 4. Rezerwowanie materiałów i zasobów dla zleceń produkcyjnych W chwili otwarcie zlecenia, system rezerwuje (alokuje) dla zlecenia zasoby materiałowe oraz pozostałe zasoby (praca, stanowiska robocze) Rezerwacja następuje na podstawie definicji specyfikacji materiałowej i specyfikacji operacji zlecenia. Specyfikacja materiałowa Specyfikacja materiałowa powstaje na podstawie struktury BOM. BOM jest względnie stały, jest wzorcem struktury wyrobu. A specyfikacja, jego kopia może być zmieniona np. gdy zabraknie typowego komponentu lub gdy odbiorca chce zmienić kolor obudowy Specyfikacja materiałowa zlecenia Podczas tworzenia specyfikacji materiałowej wg standardowego BOM, program może uwzględnić wskazane cechy i opcje, gdy produkt jest konfigurowany (wariantowy). BOM konfiguracje produktu Specyfikacja operacji Podobnie, specyfikacja operacji powstaje wg definicji procesu technologicznego. Specyfikację operacji można zmienić dla potrzeb realizacji konkretnego zlecenia. Specyfikacja operacji zlecenia Rezerwacja materiałów Rezerwacja materiałów widoczna jest podczas przeglądania karty magazynowej. Rezerwacja zasobów Rezerwacje zasobów widoczne są w systemie SH Harmonogramowanie operacji. Program ustala potrzeby poszczególnych zasobów (stanowisk produkcyjnych) i porównuje potrzeby z potencjałem stanowisk. Potrzeby materiałowe Jest szereg zestawień, które pozwalają zidentyfikować brakujące materiały i ew. przygotować zamówienia zakupu lub zlecenia produkcyjne na wytworzenie pół-produktów. Program MRP może zasugerować zakup lub produkcję. Zapasy. Dostępność, rezerwacje 5. Wydawanie materiałów Materiały wydaje się z magazynu na otwarte zlecenia produkcyjne. Dokumenty wydań (rozchodów) można zatwierdzać od razu lub mogą pozostać do zatwierdzenia. Zdecydowanie zaleca się rejestrację z automatycznym zatwierdzaniem. Gdyż tylko zatwierdzanie powoduje rzeczywiste zmiany ilości dostępnej w kartotekach magazynowych. Przetwarzanie dokumentów Materiały można wydawać na trzy sposoby: 1. Wydawanie kolejnych komponentów - tj. pozycje dokumentów rozchodu rejestrowane są w miarę jak wydawane są z magazynu. Wydanie z magazynu odbywa się zwykle na podstawie dokumentu: Materiały dla zlecenia (karta limitowa), który stanowi część dokumentacji warsztatowej wysyłanej przez program. Ten sposób jest odpowiedni, gdy wydaje się małe ilości materiałów w miarę jak wykonywane są kolejne operacje, które są rozciagnięte w czasie. 2. Wydawanie zbiorcze, seryjnie wg specyfkacji. Program tworzy wielopozycyjny dokument rozchodu zawierający materiały znajdujące się w specyfikacji materiałowej zlecenia (en: Preflushing). Materiały wydane są bez uwzględniania, w której operacji procesu będą potrzebne. 3. Wydawanie Backflushing w modelu JiT Program automatycznie wykona transakcje: * Przychód do magazynu wyrobu z produkcji z wyceną wg normatywów. * Rozchód materiałów i wykonanych operacji - Rozchód materiałów, ilości wydawane są wg normatywów - Rejestracja operacji produkcyjnych wg normatywów Ten sposób jest odpowiedni, gdy cały proces produkcji jest relatywnie krótki, składa się z niewielu kroków i można sobie pozwolić na zapisanie rozchodu wszystkich komponentów jednorazowo, po zakończeniu produkcji. MRP Backflushing w modelu JiT 6. Rejestrowanie wykonania operacji Wykonanie operacji rejestruje się bezpośrednio na stanowiskach pracy lub wtórnie na podstawie kart pracy. Gdy operacje wykonywane są na automatach produkcyjnych lub gdy czasy operacji z natury są trudne do rejestracji, np. operacje wysyłania, inspekcji, pakowania, dorywczych przeglądów itp., to warto aby program sam obliczył czas wykonania operacji (Tw) po podaniu ilości wykonanego wyrobu lub pół-produktu (en: Backflushing Mode) Rejestrowanie przebiegu produkcji 7. Rejestrowanie operacji obcych Oeracje obce rejestruje się dokumentem: Koszty operacji obcych w powiązaniu ze specyfikacją operacji zlecenia. Operacje obce. Kooperacja 8. Przyjmowanie wyrobów gotowych do magazynu Przyjmowanie wykonuje się w funkcji: Przychód z produkcji. Tutaj też dobitnie zalecamy rejestrację z zatwierdzaniem. Gdyż tylko zatwierdzanie powoduje rzeczywiste zmiany ilości dostępnej w kartotekach magazynowych. Przyjmować można partiami, nie ma potrzeby przyjmowania jednorazowo całej zleconej ilości. Wycenę przychodu dokonuje się wg kosztów normatywnych, kosztów planowanych, rzeczywistych (rejestrowanych) lub wg ceny ewidencyjnej. Wycena przychodu z produkcji 9. Monitorowanie przebiegu realizacji zleceń W systemach ZP i JC jest wiele zestawień i raportów, które pozwalają monitorować realizację zleceń. Są raporty zbiorcze, np. Zaawansowanie zleceń, Koszty sumaryczne oraz szczegółowe, np. Komponenty na stanowiskach, koszty operacji obcych. W ewidencji pełnej jest wiele zestawień o przebiegu prac na poszczególnych stanowiskach roboczych z wyszczególnieniem operacji, które pozostały do wykonania. Zestawienia porównawcze pokazują koszty normatywne (planowane), koszty rzeczywiste (zarejestrowane) i różnice wartościowe i procentowe. A także wartość materiałów na produkcji w toku, czyli tych materiałów, które wydano z magazynu, a które jeszcze nie wróciły do magazynu w postaci wyrobów gotowych. Rejestrowanie przebiegu produkcji JC Raporty. Koszty zleceń 10. Planowanie potrzeb materiałowych Planowanie potrzeb materiałowych, to czynności, które mają zapewnić, że materiały będą w dostatecznej ilości i w odpowiednim czasie, tzn. gdy będą potrzebne do produkcji. a) Zestawienia: ZP Niedobór komponentów, ZA Potrzeby zakupowe wg norm BM Dostępność materiałów Te zestawienia są wystarczające do ustalanie czego brakuje - w tych przedsiębiorstwach, które mają krótkie cykle produkcyjne i krótki czas dostaw. Na podstawie zestawień, podejmowane są decyzje, jakie materiały trzeba dokupić. b) Obliczenia MRP MRP oblicza potrzeby materiałowe (buduje plan potrzeb) uwzględniając wszystkie źródła potrzeb: zamówienia sprzedaży, prognozy rozchodów, zlecenia produkcyjne i normy zaopatrzeniowe, np. stany minimum. Dodatkowo, rozwija struktury wyrobu (BOM) do samego dna (poziomu). Obliczenia MRP należy stosować, gdy cykle produkcyjne są dłuższe, wyroby złożone z wielu poziomów, dłuższy czas dostaw od dostawców. MRP wykonuje niezbędą pracę, ustalając co i na kiedy kupić lub wyprodukować. Dodatkowo, MRP może wskazać które zlecenia wstrzymać, gdyż termin nie nagli a potrzebne materiały można przesunąć do zlecenia bardziej terminowego. Aby MRP dał prawidłowe wyniki, należy zadbać o właściwe i poprawne dane w zbiorach danych. Struktury BOM muszą mieć poprawną definicję wyrobu, zapisy w kartotece zleceń produkcyjnych muszą odpowiadać stanowi faktycznemu na produkcji. Dokumenty magazynowe muszą być zatwierdzone, w kartach indeksów KIM muszą być podane aktualne i prawdziwe informacje dot. czasu dostawy od dnia złożenia zamówienia (czas realizacji en: Lead Time)) i norm zapasów. MRP Planowanie potrzeb materiałowych 11. Harmonogramowanie operacji Harmonogramowanie, to ustalanie kolejności realizacji operacji produkcyjnych na stanowiskach roboczych. Harmonogramować można wg trzech metod: * Harmonogramowanie przy nieograniczonych zasobach (Infinite) * Harmonogramowanie przy ograniczonych zasobach (Finite) * Harmonogramowanie ręczne Harmonogramowanie produkcji 12. Podsumowanie Podstawą systemu produkcyjnego są zlecenia. Zlecenia informują: co, ile i na kiedy wyprodukować. Otwarcie zlecenia powoduje zarezerwowanie materiałów i pozostałych zasobów. Podczas realizacji produkcji, w systemie rejestrowane są wydania materiałów, przyjęcia wyrobów, rejestrowane są wykonane operacje i obliczane są koszty pośrednie stałe i zmienne. Przebieg produkcji może (i powinien) być planowany. Planowanie odbywa się w dwóch obszarach, wzajemnie powiązanych: * planowanie materiałowe * planowanie operacji Potrzeby materiałowe dla produkcji mogą być ustalane na podstawie szeregu zestawień lub w procesie MRP. Operacje na stanowiskach planowane są w procesie harmonogramowania. 13. Podstawowe funkcje użytkowe Podstawowe funkcje wykorzystywane w firmach produkcyjnych zgromadzone są w następujących systemach: MG Gospodarka magazynowa Zarządzanie zapasami materiałów i wyrobów gotowych BM Struktury produktów BOM Definiowanie struktur wyrobów RO Technologia wytwarzania Definiowanie technologii wykonania wyrobów MR Potrzeby materiałowe Ustalanie potrzeb materiałowych ZP Zlecenia Zarządzanie zleceniami produkcyjnymi NA Sprzedaż, należności Rejestrowanie zamówień sprzedaży od klientów ZO Zakupy, zobowiązania Zakupy materiałów i usług KG Księga główna Ewidencja przychodów i kosztów, rozliczanie produkcji Produkcja. Podstawowe moduły 14. Podstawowe zbiory danych Następujące zbiory gromadzą podstawowe dane z obszaru produkcji: System Nazwa zbioru Zawartość -- ------------------------ ------------------------------------- MG Indeksy KIM Materiały, wyroby, półprodukty, usługi MG Kartoteka KSOM Stany i obroty indeksów w magazynach MG Kartoteka LOT/SER Stany i obroty partii LOT/SER BM Struktury BOM Standardowe komponenty budowy wyrobów RO Procesy technologiczne Standardowe operacje wytwarzania wyrobów RO Stanowiska Miejsca, w których wykonuje się operacje ZP Zlecenia produkcyjne Polecenia wykonania wyrobów, ilości, terminy, nakłady (koszty), wycena wyrobu ZP Specyfikacje materiałowe Materiały do wydania na zlecenia oraz ilości i wartości (koszty) wydane ZP Specyfikacje operacji Operacje do wykonania na zlecenia oraz ilości i wartości (koszty) wykonane ZP Dokumenty transakcyjne Zdarzenia: wydania materiałów, przyjęcia wyrobów gotowych, operacje wykonane przez pracowników i kooperantów NA Zamówienia sprzedaży Zamówienia na produkty, które trzeba wytworzyć ZA Zamówienia zakupu Zamówienia na komponenty potrzebne w produkcji SE Serwisowanie Produkty o odbiorcy, które można serwisować MR Potrzeby materiałowe Plan potrzeb MRP: PRODUKOWAĆ, KUPIĆ Prognozy potrzeb SH Harmonogramowanie Plan operacji na stanowiskach roboczych Plan operacji przy realizacji zlecenia 15. Przepływ operacji Przepływ operacji w firmie produkcyjnej ---------------------------------------------------------------------- Dział Dział technologii Dział marketingu i planowania produkcji Magazyn ---------------------------------------------------------------------- | Zamówienia | sprzedaży ^ | | | | v o---> Produkcja ^ Rejestr Analiza | | | zamówień ---------> terminu | v | ^ | ^ Montaż | | | | | | | | | | v | v | | | Przyjecie Dostępność | v | lub inny termin <--- materiałów | Wykańczanie | realizacji | | | v | | | | | | | | v | v Zlecenia | Pakowanie -----> Produkt produkcyjne | | | | | | | v | ^ Plan ^ | produkcji | | | | V | | | v | | Zasoby ->------>----o----->------->-----> Materiały ---------------------------------------------------------------------- 16. Podstawowe systemy i ich powiązania Architektura Trawers ERP

Powiązanie Trawers ERP z systemem zarządzania

Powiązanie Trawers ERP z systemem zarządzania

Systemy. Ogólnie

Systemy. Ogólnie

Systemy. Szczegółowo

Systemy. Szczegółowo

Powiązanie z innymi systemi ERP

Powiązanie z innymi systemi ERP

Miejsce MG w architekturze programu

Miejsce MG w architekturze programu

Miejsce BM w architekturze programu

Miejsce BM w architekturze programu

Miejsce RO w architekturze programu

Miejsce RO w architekturze programu

Miejsce MR w architekturze programu

Miejsce MR w architekturze programu

Miejsce SH w architekturze programu

Miejsce SH w architekturze programu

Miejsce ZP w architekturze programu

Miejsce ZP w architekturze programu

17. Tematy powiązane

Procesy gospodarcze

Produkcja. Podstawowe funkcje

Produkcja. Podstawowe moduły

Zarządzanie produkcją

Kartoteka zleceń produkcyjnych

Traceability Śledzenie drogi

Słowa kluczowe

#Produkcja-BOM #Produkcja-Dokumenty #Produkcja-Kalkulacje

#Produkcja-Zlecenia #Produkcja-Technologia

17. Tematy powiązane

Procesy gospodarcze

Produkcja. Podstawowe funkcje

Produkcja. Podstawowe moduły

Zarządzanie produkcją

Kartoteka zleceń produkcyjnych

Traceability Śledzenie drogi

Słowa kluczowe

#Produkcja-BOM #Produkcja-Dokumenty #Produkcja-Kalkulacje

#Produkcja-Zlecenia #Produkcja-Technologia

www.tres.pl - Baza wiedzy Trawers ERP - Spis treści