www.tres.pl - Baza wiedzy Trawers ERP - Spis treści

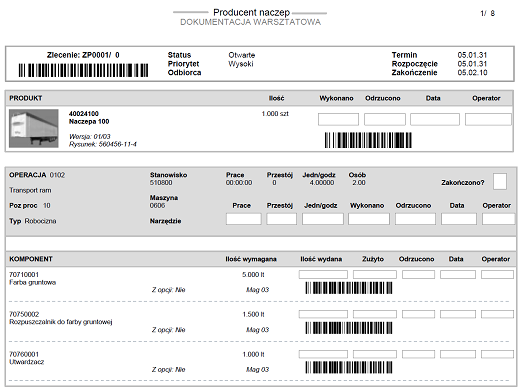

ZP Specyfikacja materiałowa zlecenia 1. Opis ogólny 2. Sposoby tworzenia specyfikacji Wg BOM jedno zlecenie Wg BOM wiele zleceń Wg specyfikacji innego zlecenia Dopisać ręcznie Podczas generowania zleceń wg MRP Z dokumentu sprzedaży: [OF][ZL] 3. Ustalanie specyfikacji produktu konfigurowanego Konfigurowanie (wskazywanie opcji) Tworzenie specyfikacji z uwzględnieniem opcji 4. Takie same materiały w różnych pozycjach specyfikacji 5. Specyfikacje materiałowe bez BOM 6. Zamykanie pozycji specyfikacji 7. Dopisywanie pozycji, np. zamiennika 8. Koszty specyfikacji materiałowej 9. Powiązanie materiałów z operacjami 10. Znaczące daty 11. Specyfikacja materiałowa zlecenia serwisowego 12. Zestawienia. Raporty 13. Tematy powiązane 1. Opis ogólny Specyfikacja materiałowa zlecenia (en: Work Order BOM) zawiera komponenty planowane do użycia oraz wydane przy produkcji wyrobu, na który utworzono zlecenie. Do specyfikacji materiałowej można wpisać indeksy KIM magazynowe, te dla których prowadzi się ewidencję ilościową i wartościową. Są to rodzaje: 01] [Pp] ; [02] [Pw] ; [03] [Mz] ; [05] [Pr] KIM Rodzaje indeksów asortymentu Komponenty planowane i komponenty wydane Zadaniem specyfikacji materiałowej jest wskazanie komponentów (materiałów) planowanych do wydania na produkcję oraz gromadzenie danych o ilości materiałów i wartości (kosztach) planowanych i wydanych. Produkt SOFA-J210C Sofa typ JAZZ210 - standard C ------------------------------------------------------------------------------ Poz Nr Odpady Ilość Ilość Poz Komponent Mag proc mar %/Jmt wymagana wydana Opcja O S ---- ---------------- -- ---- --- ------ ----------- ----------- - - - 1 KARTON01 10 50 8 0.000 10.000 10.000 v 2 KAT-ANG05 10 20 6 0.000 20.000 20.000 v 3 KAT-ANG1 10 20 6 0.000 20.000 20.000 v 4 PODKL8/28 10 40 8 0.000 70.000 70.000 v 5 POLYETER26-50 10 10 6 0.000 11.830 11.830 v 6 POLYETER35-50 10 10 6 0.000 11.830 11.830 v -------------------------------------------- ----o---- --------o-- ----------- ^ ^ | | | | Ilość Ilość wymagana wydana wg specyfikacji dokumentami Koszty (wycena) komponentów Koszty planowane ustalane są wg kosztów normatywnych z kartoteki KIM. Koszty materiałów wydanych ustalane są wg kosztów rzeczywistych rozchodu. o-- Koszty materiałów - specyfikacja -----------------------------o | Rodzaj kosztu Planowane Rzeczywiste Różnica - % - | | | | Materiały ........ 902.00 0.00 902.00 0.00 | | Robocizna ........ 420.00 0.00 420.00 0.00 | | Prace przygotow .. 0.00 0.00 0.00 0.00 | | Operacje obce ...... 0.00 0.00 0.00 0.00 | | Pośrednie stałe .. 336.00 0.00 336.00 0.00 | | Pośrednie zmienne 0.00 0.00 0.00 0.00 | | Dodatkowe operacji 0.00 0.00 0.00 0.00 | | Dodatkowe zlecenia 0.00 0.00 0.00 0.00 | | Razem 1,658.00 0.00 1,658.00 0.00 | o-----------------------------------------------------------------o ^ ^ | | | | Koszty Koszty planowane rzeczywiste (zarejestrowane) Struktura liniowa Specyfikacja jest strukturą liniową, a nie wielopoziomową, drzewiastą strukturą jak BOM. Podczas tworzenia specyfikacji wg BOM, ilości komponentów są sumowane. Sumowane są ilości takich samych komponentow (materiałów). Sumowanie takich samych komponentów następuje także podczas rozwijania fantomów. BOM Fantomy Produkt konfigurowany W przypadku produktu konfigurowanego trzeba wskazać, ktore opcje (warianty) będą docelowo obecne w produkcie i wskazać komponenty, które zostaną wydane z magazynu. BOM Konfiguracje produktu Patrz też opis niżej: Ustalanie specyfikacji produktu konfigurowanego 2. Sposoby tworzenia specyfikacji Wg BOM jedno zlecenie ZP > Zlecenia > Specyfikacje materiałowa > Jedno zlecenie [ZP_KOP20]. Program automatycznie dopisuje kolejne pozycje wg BOM w wybranym zleceniu. Do specyfikacji pobierane są komponenty zapisane na pierwszym poziomie struktury BOM (en: Non-exploding Work Order BOM) i definicji opcji. Pobierane i rozwijane są także struktury fantomów. Pod-zlecenia Jeżeli wewnątrz struktury jest produkt wytwarzany (BOM wielo-poziomowy), to trzeba utworzyć kolejne, odrębne zlecenie lub pod-zlecenie na jego wytworzenie. Trzeba bowiem uruchomić dodatkowy proces wytwarzania, ustalić komponenty i operacje. W większości przypadków produkt zbudowany jest z podzespołów, które składają się z komponentow. Aby wytworzyć produkt finalny, trzeba także wytworzyć podzespoły. Np. BOM roweru jest wielo-poziomowy. Jednym z podzespołów jest rama, którą trzeba wytworzyć. Trzeba uruchomić odrębne zlecenie (lub pod-zlecenie) na wytworzenie ramy i następne zlecenie na zmontowanie całego roweru. Automatyczne tworzenie pod-zleceń W funkcji MR > Tworzenie zleceń produkcyjnych [MR_OGZ12], można automatycznie tworzyć zlecenia i pod-zlecenia produkcyjne (en: Exploding Work Order) Warunek: produkt jest w zamówieniu sprzedaży. Nr zamówienia jest łącznikiem zleceń i pod-zleceń MRP Tworzenie zleceń produkcyjnych Można uniknąć tworzenia pod-zleceń. W strukturze BOM można umieścić definicję fantomu. Fantom, to jest pozycja pozorna, której jedyną rolą jest przenieść swoją listę komponentów do specyfikacji materiałowej. BOM Fantomy Wg BOM wiele zleceń ZP > Zlecenia > Specyfikacje materiałowa > Dla wielu zleceń [ZP_KOP50]. Program automatycznie dopisuje kolejne pozycje specyfikacji wg BOM w zakresie zleceń. Wg specyfikacji innego zlecenia ZP > Zlecenia > Specyfikacje materiałowa > Kopiuj specyfikację [ZP_KOP80]. Program dopisze pozycje specyfikacji wg specyfikacji innego zlecenia produkcyjnego. Zlecenie źródłowe może być archiwalne (zamknięte, przeniesione do archiwum). Archiwum danych Aktualne koszty normatywne pobierze z KIM. Odpowiednio dostosuje ilości kopiowanych komponentów. Np. zlecenie docelowe jest na wytworzenie 10 sztuk wyrobu a zlecenie źródłowe na 20 sztuk. Ilości komponentów w zleceniu docelowym będą równe połowie (10/20) ilości w zleceniu źródłowym. Program oblicza: ile trzeba komponentu na jedną sztukę wyrobu a następnie mnoży (*) razy ilość sztuk wyrobu dla zlecenia docelowego. Dopisywanie ręcznie Dopisywanie ręcznie, pozycja po pozycji (F8-wstaw). Podczas generowania zleceń wg MRP Specyfikacje materiałową i specyfikacje operacji zlecenia można automatycznie dopisać podczas generowania zleceń produkcyjnych wg planów MRP (decyduje parametr systemu MR) MRP Tworzenie zleceń produkcyjnych Z dokumentu sprzedaży [OF][ZL] Specyfikacja materiałowa zlecenia: (wywołanie z menu wewnętrznego: F3-utwórz) * Kopiuj z [OF] Oferta sprzedaży NA * Kopiuj z [ZL] Zamówienie sprzedaży NA NOTE: Po skopiowaniu z [ZL] Zamówienie sprzedaży, pozycje zamówienia należy zamknąć [Z], aby zwolnić z rezerwacji te materiały, które zarezerwowało zamówienie. Otwarcie zlecenia [O] powoduje zarezerwowania materiałów, które znajdują się w specyfikacji materiałowej. Patrz też: Zapasy: dostępność, rezerwacje 3. Ustalanie specyfikacji produktu konfigurowanego Specyfikacja materiałowa zlecenia (en: Work Order BOM) zawiera komponenty (materiały i podzespoły) planowane do użycia w produkcji wyrobu, na który utworzono kartę zlecenia. W przypadku produktu konfigurowanego trzeba wskazać, ktore opcje (warianty) będą docelowo obecne w produkcie i wskazać komponenty, które zostan wydane z magazynu. Etapy ustalania specyfikacji (listy materiałowej) dla wytwarzanego wyrobu konfigurowanego: 1. Wskazywanie (wybieranie) opcji (konfigurowanie) 2. Tworzenie specyfikacji materiałowej Konfigurowanie (wskazywanie opcji) Przed utworzeniem specyfikacji materiałowej i otwarciem zlecenia ustala się (oznacza) wybrane opcje (warianty) produktu. ZP > Zlecenia > Konfigurator opcji [ZP_KSM20] Ustalanie opcji polega na wskazywaniu, które warianty produktu, spośród możliwych, będą wytwarzane. Tworzenie specyfikacji z uwzględnieniem opcji Specyfikacje materiałową tworzy się poprzez przepisanie struktury BOM z uwzględnieniem (dodaniem) opcji (wariantów) wybranych na etapie 1. ZP > Zlecenia > Specyfikacje materiałowa [ZP_KOP20]. Utworzenie specyfikacji kończy definiowanie opcji (wariantów). Po utworzeniu specyfikacji, nie można zmieniać opcji. Patrz opis szczegółowy, z przykładami: BOM Konfiguracje produktu 4. Takie same materiały w różnych pozycjach specyfikacji Specyfikacja służy do ustalenia potrzeb materiałowych zlecenia i jest źródłem dla dokumentów rozchodu materiałów z magazynu. W specyfikacji materiałowej zlecenia produkcyjnego, które jest 'kopią' struktury BOM, ten sam komponent może wystąpić wielokrotnie, pod warunkiem, że otrzymuje kolejny numer pozycji, pochodzi z innego magazynu albo jest używany w innej operacji lub marszrucie. Pozwala to na wydawania tych samych materiałów (komponentów) etapami, wtedy, gdy są potrzebne na danym etapie procesu, w kolejnych operacjach. Rozwiązanie jest przydatne, gdy ten sam materiał stosuje się na różnych etapach produkcji. W wielu operacjach, na różnych stanowiskach. Nie trzeba wydawać jednorazowo wszystkich materiałów. Można etapami. Takie same materiały w BOM W BOM, taki sam komponent (materiał) nie może dwukrotnie wystapić na takim samym poziomie struktury. Struktury produktu BOM 5. Specyfikacje materiałowe bez BOM W przedsiębiorstwach, w których produkuje się wyroby o ciągle innych strukturach, o tzw. produkcji na zamówienie (en: Make / Assamble to Order), nie warto tworzyć standardowych struktur BOM a od razu rozpoczynać od zakładania specyfikacji materiałowej. 6. Zamykanie pozycji specyfikacji Pozycje specyfikacji materiałowej można zamknąć, gdy cześć materiałów została wydana i nie planuje się kolejnych wydań. Np. zabrakło materiału podstawowego i trzeba użyć innego, np. zamiennika Jeżeli jeszcze nic nie wydano, to pozycje można usunąć ze specyfikacji. Pozycje zamyka się, aby program nie ujmował ilości pozostałych do wydania w obliczeniach MRP i w zestawienich potrzeb materiałowych zlecenia i aby nie blokował tej ilości w magazynie. W procesie zamykania, program zmniejsza rezerwacje materiału o ilość pozostałą do wydania w zamykanej pozycji specyfikacji materiałowej. Pozycje zamknięte oznaczone są literą [Z] w ostatniej kolumnie, np. --------------------------------------------------------------------------- Poz Nr Odpady Ilość Ilość Poz Komponent Mag proc mar %/Jmt wymagana wydana Opcja O S --------------------------------------------------------------------------- 1 ZSZYWKI80/10 10 30 7 0.000 4.000 0.000 T v 2 POLYETERT35-20 10 10 6 0.000 22.210 4.442 Z | | | ^ ^ | v | Pozycja z opcji o | | Magazyn | | v komponentu | [Z] - pozycja zamknieta -->-o Nr | [v] - pozycja w zleceniu otwartym pozycji Poz w procesie (materiał został zarezerwowany) technologicznym (nr w sekw operacji) NOTE: Pozycji zamkniętej nie można powtórnie otworzyć. 7. Dopisywanie pozycji, np. zamiennika W trakcie realizacji zlecenia, może powstać potrzeba zmiany specyfikacji. Np. zabraknie jednego materiału i trzeba go zastąpić innym. Trzeba dopisać pozycję z nowym materiałem. Jako nowy materiał można wybrać indeks magazynowy KIM lub zamiennik z kartoteki zamienników KIZ, który podpowiadany w karcie KIM. KIZ Kartoteka zamienników Na koniec, pozycje z materiałem, którego zabrakło, trzeba zamknąć [Z] (patrz wyżej) 8. Koszty specyfikacji materiałowej W pozycjach specyfikacji materiałowej gromadzone są koszty planowane i rzeczywiste (rejestrowane) zlecenia. o-- Koszty materiałów - specyfikacja -----------------------------o | Rodzaj kosztu Planowane Rzeczywiste Różnica - % - | | | | Materiały ........ 902.00 0.00 902.00 0.00 | | Robocizna ........ 420.00 0.00 420.00 0.00 | | Prace przygotow .. 0.00 0.00 0.00 0.00 | | Operacje obce ...... 0.00 0.00 0.00 0.00 | | Pośrednie stałe .. 336.00 0.00 336.00 0.00 | | Pośrednie zmienne 0.00 0.00 0.00 0.00 | | Dodatkowe operacji 0.00 0.00 0.00 0.00 | | Dodatkowe zlecenia 0.00 0.00 0.00 0.00 | | Razem 1,658.00 0.00 1,658.00 0.00 | o-----------------------------------------------------------------o ^ ^ | | | | Koszty Koszty planowane rzeczywiste (zarejestrowane) Widoki na grupy danych specyfikacji materiałowej przełącza się w menu wewnętrznym: ------------------------------- 1. Koszty: Jedna pozycja 2. Koszty: Cała specyfikacja 3. Koszty jednostkowe 4. --- x. ... ------------------------------- Koszty planowane powstają podczas tworzenia specyfikacji materiałowej przed otwarciem zlecenia i przed skierowaniem do produkcji. Koszty ustalane są podczas przepisywania wzorcowej struktury BOM lub podczas dopisywania ręcznego. Koszty jednostkowe pobierane są z kart KIM i mnożone razy [*] ilość wymagana. NOTE: Ew. zmiana kosztów jednostkowych komponentu w kartach KIM nie ma wpływu na koszty planowane w specyfikacji. Bowiem koszty są zapisywane w specyfikacji podczas dopisywania pozycji. Ew. różnicę kosztów jednostkowych w KIM i kosztów planowanych w specyfikacji można oglądać w zakładce karty specyfikacji: Koszty jednostkowe. 9. Powiązanie materiałów z operacjami Nr operacji w specyfikacji materiałowej Specyfikacja materiałowa powiązana jest ze specyfikacją operacji. Łącznikiem jest numer operacji (pozycja procesu). Łączy materiał (komponent) z operacją. Specyfikacja operacji zlecenia Można dowiedzieć się, jakie materiały są potrzebne do wykonania konkretnych operacji i w jakich operacjach używane są konkretne materiały. Produkcję można tak zorganizować, aby materiały dostarczać bezpośrednio przed rozpoczęciem operacji, w której są używane (metoda Kanban). Przeglądanie operacji W zakładkach karty: Specyfikacja materiałowa można przeglądać karty operacji powiązane ze wskazanymi komponentami (materiałami) (patrz przykład dalej). Przeglądanie uławia możliwość ułożenia pozycji specyfikacji materiałowej, wg: * Nr pozycji specyfikacji * Indeks komponentu (materiału) * Poz procesu (Nr operacji) <--- program układa wg nr-u operacji Karta operacji. Przeglądanie Komponent w zbiorze specyfikacji materiałowej zlecenia używany jest w konkretnej, wskazanej operacji produkcyjnej. Karta (definicja) operacji jest w specyfikacji operacji zlecenia. Na operację wskazuje numer pozycji procesu, np. [30] o-----------------------------------------------------------------------o | Poz Nr Odpady Ilość Ilość | | Poz Komponent Mag proc mar %/Jmt wymagana wydana O S | o-----------------------------------------------------------------------o 1 ZSZYWKI80/10 10 30 7 0.000 4.000 0.000 v | v Poz w procesie technologicznym (nr w sekw operacji) Kartę operacji (procesu) można zobaczyć w menu wewnętrznym (zakładka) | v o------------- cd. ----------------o | ... | | Operacja. Poz procesu: [ 30] | | ... | | ... | o----------------------------------o Zestawienie: Materiały i operacje w których są potrzebne Zestawienie operacji, w których potrzebne są konkretne komponenty (materiały) można uzyskać: ZP > Zestawienia > Materiały sumarycznie - Wydruk [ZP_ZLM20] Patrz też: ZP > Zestawienia > Materiały sumarycznie - Tabela [ZP_ZLM25] Zestawienie wymienia materiały (komponenty) i powiązane z nimi operacje, w których te materiały mają być użyte. -------------------------------------------------------------- KARTON01 Karton Opakowanie sofy Z00001/000 50 PAKWG Pakowanie wyrobu gotowego SOFA-J210C -- ----o----- --o- -------------o----------------------------- | | | | nr symbol zlecenie w sekwencji i nazwa operacji operacji Dokumentacja warsztatowa Wzorzec: ZP: [DW] Dok warsztatowe W dokumentacji warsztatowej drukuje się listę operacji i przy każdej operacji drukuje się listę materiałów, które mają być zużyte.

10. Znaczące daty

Znaczące daty, to daty ważne z punktu widzenia interpretacji, spójności

i bezpieczeństwa informacji zgromadzonych w bazie danych.

W każdym zbiorze zapisywana jest data dopisania i data ostatniej zmiany

rekordu. Zapisywany jest także symbol operatora, który dopisał i który

ostatnio zmienił rekord.

Patrz też:

Bezpieczeństwo. Mechanizmy

W zbiorze specyfikacji materiałowej zapisywane są daty:

o------------- cd. ----------------o

| Znaczące daty: Komponent |

| ------------------------------- |

| Znaczące daty w BOM: Produkt |

| Znaczące daty w BOM: Komponent |

o----------------------------------o

o-- Produkt: SOFA-J210C --------------------------o

| Dopisanie AA 20xx.01.07 przedwczoraj |

| Zmiana ...AA 20xx.01.07 przedwczoraj |

o-------------------------------------------------o

Patrz szczegóły:

ChangeLog. Kronika zmian w danych

11. Specyfikacja materiałowa zlecenia serwisowego

Zlecenie serwisowe

Zlecenie serwisowe, to jest zlecenie na wykonanie usługi, która w karcie KIM

jest oznaczona: Usługa serwisowa ? [T] (pole: SERVICTN).

W karcie zlecenia ZP podaje się [ZL] Zamówienie sprzedaży odbiorcy (klienta),

które jest realizowane w systemie ZP.

Specyfikacja materiałowa

W specyfikacji materiałowej zlecenia serwisowego podaje się informacje

o komponentach (materiałach) planowanych do wydania podczas realizacji

usługi oraz informacje o komponentach (materiałach) rzeczywiście wydanych.

Dodatkowo, podaje się ceny sprzedaży tych komponentów (materiałów).

o------------------------------------------------------------------------------o

| Poz Ilość Ilość Wyd Cena Wartość |

| Poz Mg Komponent proc wymagana wydana % netto netto S|

| ---- -- ---------------- ---- ---------- ---------- --- -------- ---------- -|

| 1 01 FOLIA01 0 10.000 0.000 0 25.00 250.00 |

----o---

|

v

Cena sprzedaży

komponentu (materiału)

Cena sprzedaży ustalana jest wg cennika sprzedaży z uwzględnienem upustu.

Program kontroluje poziom uzyskanej marży. Sygnalizuje nieprawidłowości.

Patrz szczegóły:

Kontrola marży. Wzory, zestawienia

Informacje znajdujące się w specyfikacji materiałowej (materiały i ich ceny)

można ująć w zestawieniu planowanych kosztów usługi serwisowej.

Takie zestawienie można utworzyć wg wzorca [DW] Dokumentacja warsztatowa

z ujęciem pozycji ze zbioru specyfikacji materiałowej.

Informacje znajdujące się w specyfikacji materiałowej (materiały i ceny sprzedaży)

program zapisuje także w pozycjach faktury sprzedaży wystawionej odbiorcy (klientowi)

po wykonaniu usługi serwisowej.

NA > Faktury sprzedaży > [ZL] Zamówienie + Zlecenie ZP

> [FA] Faktura [NA_DWZ31]

Ceny w walucie obcej

Ceny sprzedaży można podać w walucie obcej, np. EUR, gdy zamówienie

sprzedaży w NA, powiązane ze zleceniem ZP, zarejestrowane jest w walucie obcej.

Do przeliczeń na PLN program stosuje kurs waluty podany w zamówieniu serwisowym

NA > [ZL] Zamówienie sprzedaży. Ceny w PLN służą do kontroli poziomu marży.

NOTE: Przed przepisaniem zamówienia do faktury sprzedaży można zmienić kurs waluty,

np. na kurs aktualny, pobrany z tabeli walut lub wpisać ręcznie.

Patrz: [Sprzedaż walutowa]

Wielo-walutowość

Patrz też opisy realizacji zleceń serwisowych:

SE Serwisowanie. Serwis_ZP

12. Zestawienia. Raporty

Zestawienia pokazują zapisy w specyfikacji materiałowej w różnych układach i przekrojach:

* wg zleceń

* wg rodzajów materiałów

* wg indeksów materiałów

ZP > Zlecenia > Specyfikacja materiałowa zlecenia [ZP_KOP70]

Wydruk specyfikacji

ZP > Zlecenia > Specyfikacje materiałowe > Porównanie specyfikacji [ZP_ZPS10]

Pokazuje różnice w specyfikacjach materiałowych dwóch zleceń utworzonych

na ten sam produkt.

ZP > Zestawienia > Wydane materiały [ZP_ZRM10]

Zestawienie materiałów: Planowane a Wydane.

Zestawienia mogą być ilościowe i wartościowe

Zestawienia są w systemie: ZP > Zestawienia

i w systemie: JC > Materiały

JC Raporty. Koszty zleceń

Patrz też wydruki specyfikacji materiałowych wg definicji wzorców:

Wzorzec: ZP > Tabele > Wzorce dokumentów > [SM] Specyf materiałowa

System wzorców dokumentów i etykiet

13. Tematy powiązane

Kartoteka zleceń produkcyjnych

BOM Struktury produktu

BOM Konfigurator produktu

Specyfikacja operacji zlecenia

KIM Kartoteka indeksów

KIZ Kartoteka zamienników

MRP Tworzenie zamówień zakupu

MRP Tworzenie zleceń produkcyjnych

JC Raporty. Koszty zleceń

Koszty w systemie produkcji

Bezpieczeństwo. Mechanizmy

SE Serwisowanie. Opis ogólny

SE Serwisowanie. Serwis_ZP

Słowa kluczowe

#Produkcja-Zlecenia

#Produkcja-Raporty

#Produkcja-BOM

#Raporty-Produkcja

10. Znaczące daty

Znaczące daty, to daty ważne z punktu widzenia interpretacji, spójności

i bezpieczeństwa informacji zgromadzonych w bazie danych.

W każdym zbiorze zapisywana jest data dopisania i data ostatniej zmiany

rekordu. Zapisywany jest także symbol operatora, który dopisał i który

ostatnio zmienił rekord.

Patrz też:

Bezpieczeństwo. Mechanizmy

W zbiorze specyfikacji materiałowej zapisywane są daty:

o------------- cd. ----------------o

| Znaczące daty: Komponent |

| ------------------------------- |

| Znaczące daty w BOM: Produkt |

| Znaczące daty w BOM: Komponent |

o----------------------------------o

o-- Produkt: SOFA-J210C --------------------------o

| Dopisanie AA 20xx.01.07 przedwczoraj |

| Zmiana ...AA 20xx.01.07 przedwczoraj |

o-------------------------------------------------o

Patrz szczegóły:

ChangeLog. Kronika zmian w danych

11. Specyfikacja materiałowa zlecenia serwisowego

Zlecenie serwisowe

Zlecenie serwisowe, to jest zlecenie na wykonanie usługi, która w karcie KIM

jest oznaczona: Usługa serwisowa ? [T] (pole: SERVICTN).

W karcie zlecenia ZP podaje się [ZL] Zamówienie sprzedaży odbiorcy (klienta),

które jest realizowane w systemie ZP.

Specyfikacja materiałowa

W specyfikacji materiałowej zlecenia serwisowego podaje się informacje

o komponentach (materiałach) planowanych do wydania podczas realizacji

usługi oraz informacje o komponentach (materiałach) rzeczywiście wydanych.

Dodatkowo, podaje się ceny sprzedaży tych komponentów (materiałów).

o------------------------------------------------------------------------------o

| Poz Ilość Ilość Wyd Cena Wartość |

| Poz Mg Komponent proc wymagana wydana % netto netto S|

| ---- -- ---------------- ---- ---------- ---------- --- -------- ---------- -|

| 1 01 FOLIA01 0 10.000 0.000 0 25.00 250.00 |

----o---

|

v

Cena sprzedaży

komponentu (materiału)

Cena sprzedaży ustalana jest wg cennika sprzedaży z uwzględnienem upustu.

Program kontroluje poziom uzyskanej marży. Sygnalizuje nieprawidłowości.

Patrz szczegóły:

Kontrola marży. Wzory, zestawienia

Informacje znajdujące się w specyfikacji materiałowej (materiały i ich ceny)

można ująć w zestawieniu planowanych kosztów usługi serwisowej.

Takie zestawienie można utworzyć wg wzorca [DW] Dokumentacja warsztatowa

z ujęciem pozycji ze zbioru specyfikacji materiałowej.

Informacje znajdujące się w specyfikacji materiałowej (materiały i ceny sprzedaży)

program zapisuje także w pozycjach faktury sprzedaży wystawionej odbiorcy (klientowi)

po wykonaniu usługi serwisowej.

NA > Faktury sprzedaży > [ZL] Zamówienie + Zlecenie ZP

> [FA] Faktura [NA_DWZ31]

Ceny w walucie obcej

Ceny sprzedaży można podać w walucie obcej, np. EUR, gdy zamówienie

sprzedaży w NA, powiązane ze zleceniem ZP, zarejestrowane jest w walucie obcej.

Do przeliczeń na PLN program stosuje kurs waluty podany w zamówieniu serwisowym

NA > [ZL] Zamówienie sprzedaży. Ceny w PLN służą do kontroli poziomu marży.

NOTE: Przed przepisaniem zamówienia do faktury sprzedaży można zmienić kurs waluty,

np. na kurs aktualny, pobrany z tabeli walut lub wpisać ręcznie.

Patrz: [Sprzedaż walutowa]

Wielo-walutowość

Patrz też opisy realizacji zleceń serwisowych:

SE Serwisowanie. Serwis_ZP

12. Zestawienia. Raporty

Zestawienia pokazują zapisy w specyfikacji materiałowej w różnych układach i przekrojach:

* wg zleceń

* wg rodzajów materiałów

* wg indeksów materiałów

ZP > Zlecenia > Specyfikacja materiałowa zlecenia [ZP_KOP70]

Wydruk specyfikacji

ZP > Zlecenia > Specyfikacje materiałowe > Porównanie specyfikacji [ZP_ZPS10]

Pokazuje różnice w specyfikacjach materiałowych dwóch zleceń utworzonych

na ten sam produkt.

ZP > Zestawienia > Wydane materiały [ZP_ZRM10]

Zestawienie materiałów: Planowane a Wydane.

Zestawienia mogą być ilościowe i wartościowe

Zestawienia są w systemie: ZP > Zestawienia

i w systemie: JC > Materiały

JC Raporty. Koszty zleceń

Patrz też wydruki specyfikacji materiałowych wg definicji wzorców:

Wzorzec: ZP > Tabele > Wzorce dokumentów > [SM] Specyf materiałowa

System wzorców dokumentów i etykiet

13. Tematy powiązane

Kartoteka zleceń produkcyjnych

BOM Struktury produktu

BOM Konfigurator produktu

Specyfikacja operacji zlecenia

KIM Kartoteka indeksów

KIZ Kartoteka zamienników

MRP Tworzenie zamówień zakupu

MRP Tworzenie zleceń produkcyjnych

JC Raporty. Koszty zleceń

Koszty w systemie produkcji

Bezpieczeństwo. Mechanizmy

SE Serwisowanie. Opis ogólny

SE Serwisowanie. Serwis_ZP

Słowa kluczowe

#Produkcja-Zlecenia

#Produkcja-Raporty

#Produkcja-BOM

#Raporty-Produkcja

www.tres.pl - Baza wiedzy Trawers ERP - Spis treści